机器人与机床融合 成为现代制造业升级风向标

“中国制造2025”的启幕,令机器人产业迎来发展黄金期。进而,推动工业机器人产业与机床工具产业的深度融合,成为当前现代装备制造业产业升级风向标。不过,“融合”欲速则不达,须循序渐进,一哄而上不可取。

日前,国务院总理李克强在今年《政府工作报告》中提出,要实施“中国制造2025”,坚持创新驱动、智能转型、强化基础、绿色发展,加快从制造大国转向制造强国。战略中确定了10大重点发展领域,高档数控机床和机器人(简称“两机”)便是其中之一。

“两机”融合渐近

随着我国装备制造业的转型升级,市场需求和技术进步双重发挥作用,近些年来数控机床与工业机器人的集成应用发展很快。有观察者发现,高档数控机床与工业机器人这两个行业总是被放在一起讨论。

4月22日,中商产业研究院机电装备行业分析师曾楷勇在接受《中国产经新闻》记者采访时告诉记者,原因在于这两个行业均属于智能制造装备产业链中的重要组成部分,工业机器人的运动控制特性,在保障机床精度方面起了相当大的作用,两者之间相互关联,相互融合。

曾楷勇表示,目前数控机床产业发展已进入中档规模产业化、高档小批量生产的阶段,产业整体水平基本具备国际竞争力。同时工业机器人产业的扶持政策不断出台,引发其爆发增长。据统计,2013年我国工业机器人保有量13.28万台,占全球的9.98%。工信部规划到2020年中国万名工人的机器人拥有量达100台以上,工业机器人市场有望在未来6年增长近3倍,潜在增量空间巨大。

由于“中国制造2025”的核心要义,是提升制造业的智能化程度,而这两个行业均有必要突破传统,升级为智能化系统,才能有望实现制造业的飞速发展,因此在整体规划中均属于制造业升级的关键领域,占据重要地位。

曾楷勇认为,可预见,随着国家的逐步重视和政策开放,未来的5-10年将成为中国市场的爆发期,中国将成为世界第一大制造国,而这两个行业有望推动装备制造业的整体水平提升,成为支柱产业。

机器人产业正迎来黄金发展机遇期,如何推动工业机器人产业和机床工具产业的融合发展,如何做到工业机器人与数控机床的互为集成应用,已成为当前现代装备制造业产业升级的重要话题。

据了解,数控系统相当于数控机床的控制大脑,当前,国产数控系统厂家已经掌握了多项控制技术,也研制出高性能、大功率伺服驱动装置,同时自主研发促进技术创新与进步,因此萌生了工业机器人产业的雏形,促进产业长远发展。

警惕投资过热

在用工成本上涨、技能人才缺少、高危环保、高强度作业等问题凸显的情况下,工业机器人参与生产制造不断深入,并且被社会广泛关注。同时也吸引了一大群数控系统研制企业、机床整机企业、自动化应用集成商,甚至房地产资本大鳄们,看准这个商机,想要尝试进入机器人产业领域,掀起一股机器人产业投资热。

目前多个省市对外宣布将建立机器人产业园区,园区总数持续上升,“各级政府现在比企业还要热,现在各地政府要建机器人产业园已经超过三四十家,实际上政府的热度可能直接对未来产业的盲目性要造成推波助澜的作用”,机器人国家工程中心副主任、沈阳新松机器人股份公司总裁曲道奎曾向媒体表示,“要警惕机器人在未来重蹈光伏产业过热的困境”。

事有利弊,作为制造业升级的关键领域,确实存在投资机遇,但是产业过度投资可能会带来的产能过剩、缺乏创新驱动带来的低端同质化竞争也让人担忧,因为这些都将把机器人产业带入无序发展。

有业内人士表示,在参与机器人生产方面,具有数控系统的基础,控制系统、伺服电机、伺服控制系统都能够批量生产的企业具有一定优势。因为借助自身控制器、伺服驱动、伺服电机产品生产积累的经验,企业更容易实现完成工业机器人系列化的全自主开发。如今,中国的机器人保有量并不大,还没有形成过硬的民族品牌,综合竞争力不足,就现阶段来讲,应该形成机器人整机企业、机器人关键部件供应商、机器人集成商产业链的协同发展。

2014年国际机器人协会IFR发布的报告认为,中国机器人产业缺少技术创新,包括创新思想和创造性成就;没有可以参与国际竞争的骨干企业,规模普遍很小,关键部件品质和可靠性落后世界先进水平5到10年。

在业界看来,“虽然机器人产业看上去很美,但仔细看令人忧虑,甚至有如履薄冰的感觉。”原因就在于,目前中国同等质量的机器人产品国内企业可获得利润很少;机器人生产企业规模普遍较小,难以形成规模效应;企业人力、研发和营销成本居高不下;国产机器人缺乏品牌认知度和生产实践检验。

有效融合成关键

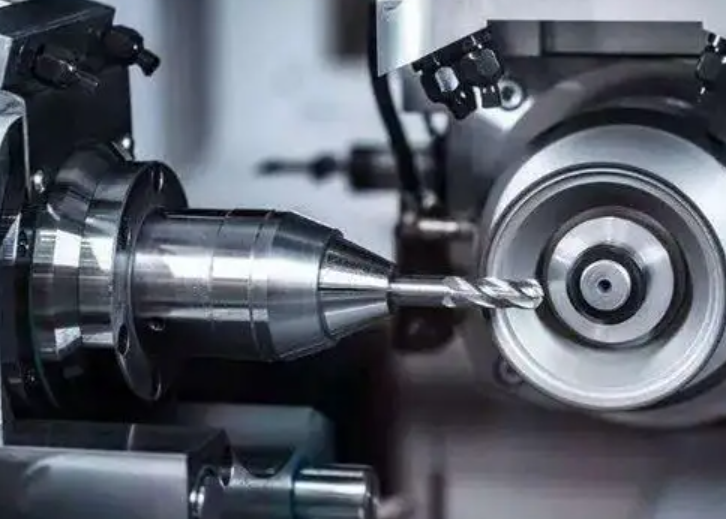

曾楷勇还认为,高档数控机床与机器人产业的融合发展空间很大,例如机器人与数控机床融合的集成方式在数控机床加工应用领域,本土机床上下料机器人与数控机床的融合应用将作为先端发展之列。机器人参与机床结构件加工制造以实现自动化,专用机床服务于机器人专用减速机的精密加工,提升加工工艺质量及批量生产效率等。

同时在集成应用方面,机床上下料机器人实现机加柔性生产线将是便捷有效地推广方式,将有利于助推机床制造、机器人等机械零部件走向自动化、数字化、网络化的生产方式,可实现过程智能控制、信息化管理,能提高生产效率与产品质量,提高工艺管理水平,直至推动装备制造业的整体水平提升。

那么鉴于机器人研制以及与机床集成应用的发展现状,相关企业应如何建立有效的组织联络机制,以加强沟通与合作呢?

“由于机床制造过程中许多岗位主要依赖工人的体力和技能,生产效率低、劳动强度大、缺少熟练技工人才,难以保障产品稳定性和一致性,因此促使机床行业越来越多地采用工业机器人及智能制造技术来改造传统工艺流程,将能进一步加强两个行业的有效联络,实现沟通合作。”曾楷勇建议。

目前为止,与欧美相比,中国在这两个领域上存在差距,曾楷勇向记者表示,与欧美国家相比,国产机器人和机床工具行业与国际先进水平存在差距,尤其作为新兴产业的工业机器人,起步晚于国内机床产业,无论制造工艺水平、控制系统,还是集成应用经验;无论技术标准成熟度,还是专业人才拥有程度,都制约当前的发展速度。而两大领域若能深度融合,将能提高中国装备制造业的综合竞争力,缩短国际差距。

销售热线:159 8941 5020

销售热线:159 8941 5020